En préambule, je précise que cet article ne vise pas à décrire dans les moindres détails ce qu’est une VSM et comment on la met en œuvre dans les règles de l’art, puisque vous trouverez de nombreux articles et ouvrages très bien rédigés par des professionnels aguerris sur le sujet.

Il vise surtout à partager un cheminement qui a permis de prendre conscience de l’intérêt de cette démarche avec des exemples concrets.

Il vise aussi à démontrer que l’adaptation au secteur du bâtiment est possible et que des intérêts existent bien dans la mesure où l’on sait ce qu’on cherche vraiment à travers cet outil et plus globalement cette démarche.

La première impression…

Lorsque j’ai commencé à m’intéresser au Lean, j’ai, comme beaucoup dans le secteur du bâtiment, découvert le Last Planner System en tant qu’outil dans un premier temps puis comme démarche à force de pratique et d’approfondissement.

A côté de lui, je regardais d’un œil interrogatif et suspect les autres outils que le Lean proposait sans bien mesurer l’intérêt. Parmi eux, il y avait notamment les 5S, le Kanban et la VSM.

Premier arrêt sur cet acronyme “VSM” qui, comme tous les acronymes, est difficilement décryptable et donc sans intérêt au premier regard.

VSM signifie “Value Stream Mapping” qui peut être traduit en français par “Cartographie du Flux de Valeur”. Si vous ne connaissez pas le concept, vous n’êtes pas plus avancés mais cela suscite au moins un peu plus de questionnement. Je n’en dis pas plus ici et continue sur mon récit.

Je disais donc un œil interrogatif pour la raison évoquée juste avant et suspect car j’avais des doutes sur sa réelle capacité à apporter quelque chose de concret vis à vis des difficultés du terrain. Pour caricaturer, je percevais cela comme une représentation visuelle d’un manuel qualité simplifiant la réalité des choses pour dire que tout va bien et que rien n’est difficile. J’étais biaisé par mon ignorance causée par mon manque de pratique.

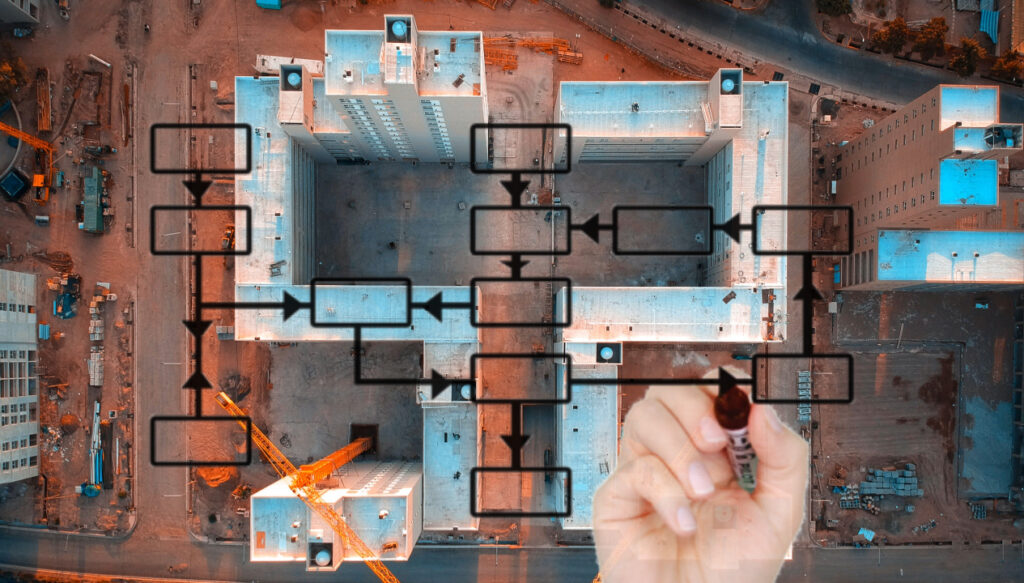

Arrêtons-nous une fois de plus ici pour décrire sommairement ce qu’est une cartographie de flux de valeur. C’est une représentation visuelle des processus qui mènent à la réalisation d’un produit, d’un service ou d’un ouvrage pour le bâtiment. Il s’agit donc d’illustrer un savoir-faire global en somme de valeurs ajoutées représentant les opérations et dont l’évolution des transformations pour le client final constituent les processus. Dans cette représentation on fait aussi apparaître toutes les informations qui ont un impact sur la vélocité du flux (fréquence de livraisons, temps de cycle, temps de déplacement, quantité de stock , etc…). Plus globalement, l’idée consiste à associer aux flux toutes les “capacités” de cette réflexion globale de production permettant d’assurer au client un délai de réalisation.

A plusieurs reprises dans mes recherches et pratiques j’ai croisé cet outil sans m’y attarder trop longuement, jusqu’à en éprouver le besoin.

La manifestation du besoin…

Au terme d’un audit pour une entreprise du bâtiment, je me vois contraint de faire prendre conscience à un groupe de collaborateurs que :

- Ils n’ont pas la même vision de la valeur qu’ils créent dans leur entreprise. En d’autres termes, ils ont une connaissance partielle de la valeur créée en amont et le travail qu’ils fournissent n’est pas accordé sur les besoins en aval.

- La façon dont ils procèdent génère beaucoup de contraintes pour le client final mais ils restent focalisés sur les difficultés de leur périmètre.

J’ai donc besoin de leur faire prendre de la hauteur pour qu’ils puissent comprendre le lien entre le fonctionnement réel de leur entreprise et les insatisfactions des clients.

Pour ce faire, je décide de ne pas donner mon diagnostic immédiatement par crainte que celui-ci soit vécu comme un conseil-reproche contre-productif et sonnant l’arrêt d’une prise de conscience.

Je dois donc trouver un moyen ludique et collaboratif leur permettant de partager efficacement sur leur manque de visibilité et arrivant aux mêmes conclusions que moi.

La VSM semble avoir les qualités requises et les circonstances me poussent à revoir mon jugement sur son utilité.

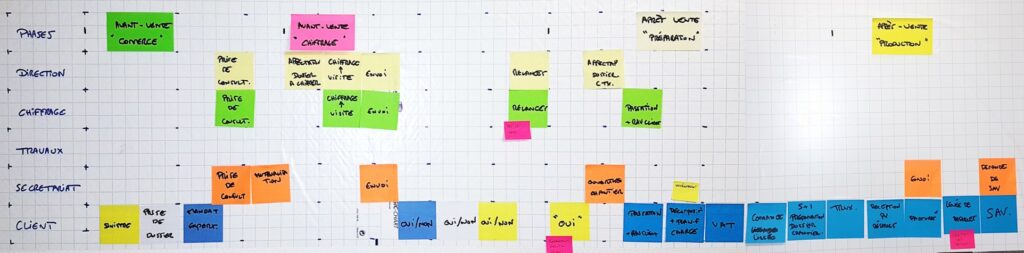

Je les fais donc échanger entre eux afin de les faire décliner visuellement à l’aide de post-it le déroulement de la vie d’une affaire suivant le principe suivant :

- En ligne, on représente les services ou les collaborateurs.

- En colonne, on retranscrit la notion d’ordre ou d’ordonnancement : Tout ce qui est sur la même colonne s’effectue dans le même temps, tout ce qui est à gauche de cette colonne se passe avant et à droite après.

- Au croisement des lignes et colonnes, on écrit sur les post-it les opérations qui caractérisent la vie d’une affaire : Analyse de l’offre, questions / réponses, métrés, devis, relecture etc…

Principe d’écriture de la VSM TPE / PME

Au fil de la co-construction de cette représentation, j’ai été surpris de constater :

- L’engouement des acteurs participant à ce travail dans la description réelle du déroulement des opérations.

- La mise en évidence simple des spécificités, des complexités, des besoins et des inefficacités.

- La réduction des écarts de perception du travail commun induit par les échanges permettant de mieux cerner l’intérêt de l’amont et de l’aval constituant cette « chaîne de valeur”.

Le travail abouti, il se distinguait des groupes d’opérations dont la finalité globale était nécessaire au démarrage d’autres groupes d’opérations. La notion de “processus” a pu être introduite. Nous avons, par exemple, distingué les opérations de prospection, de celles liées au commerce, pour comprendre leurs besoins initiaux, leur déroulement et leur finalité.

La recherche du gaspillage…

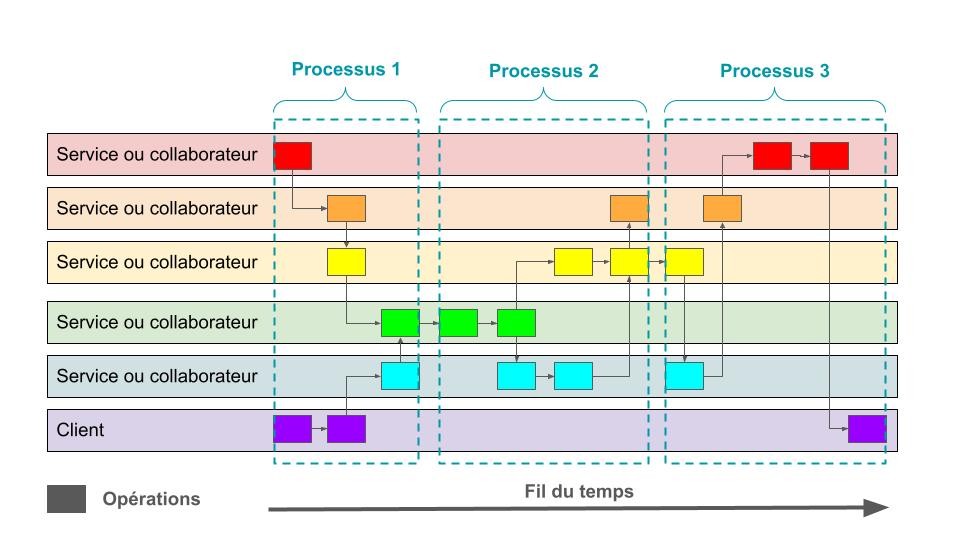

Le flux de valeur de l’entreprise représenté, les processus distingués, tout cela arrondi par le partage donnant une vision réelle des choses, nous pouvions passer à une seconde étape, celle de la recherche et analyse des gaspillages pour une prise de conscience.

Le travail a donc été enclenché avec pour objectif de pouvoir identifier à l’aide de précieux post-it rouges : le lieu, la nature et l’impact des gaspillages dans le flux global. Ainsi, des questions directes et simples ont été posées :

- Quelles sont les opérations qui génèrent le plus de difficultés ou de mécontentements chez vos clients ?

- Pouvez-vous identifier les causes potentielles ?

- Pouvez-vous dire ce qu’il faut améliorer en priorité ?

Là encore, le constat fut sans appel :

- Les problèmes ont fusé sur les opérations.

- Des échanges constructifs ont été générés sur les causes potentielles.

- Un consensus collectif a pu être trouvé sur la priorité des problèmes à traiter en lien avec leur impact de manière à amorcer un travail de fond.

Identification des gaspillages

Avec le recul, ce travail préalable à l’accompagnement qui a suivi a permis plusieurs choses :

- Comprendre comment fonctionne réellement l’entreprise dans sa globalité.

- Représenter le client dans cette chaîne pour comprendre son point de vue.

- Cibler les problèmes impactants pour aller chercher progressivement les bonnes causes qui les génèrent.

- Donner du sens à l’action d’amélioration.

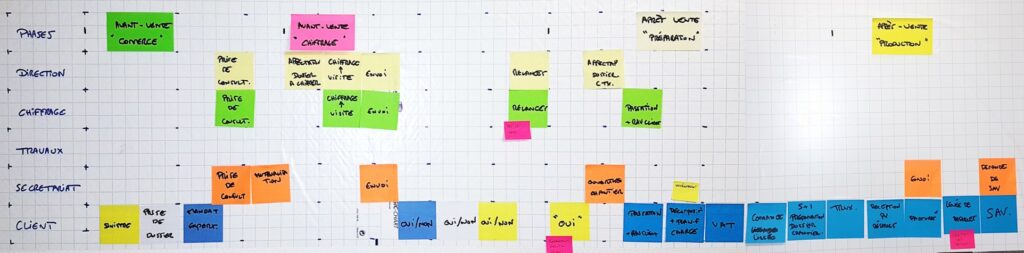

Au terme de 6 mois de travail, nous avons clôturé nos travaux par une réécriture de la chaîne pour déterminer les nouveaux chantiers d’amélioration. Il en résulte que :

- Des opérations ont été rajoutées.

- Des standards ont été développés, d’autres revus.

- Ce flux a été respecté dans son usage.

Réécriture du flux de valeur après travail d’amélioration

Ma position sur cette brique du Lean était en train d’évoluer, j’étais prêt à m’aventurer plus loin.

La transposition au chantier…

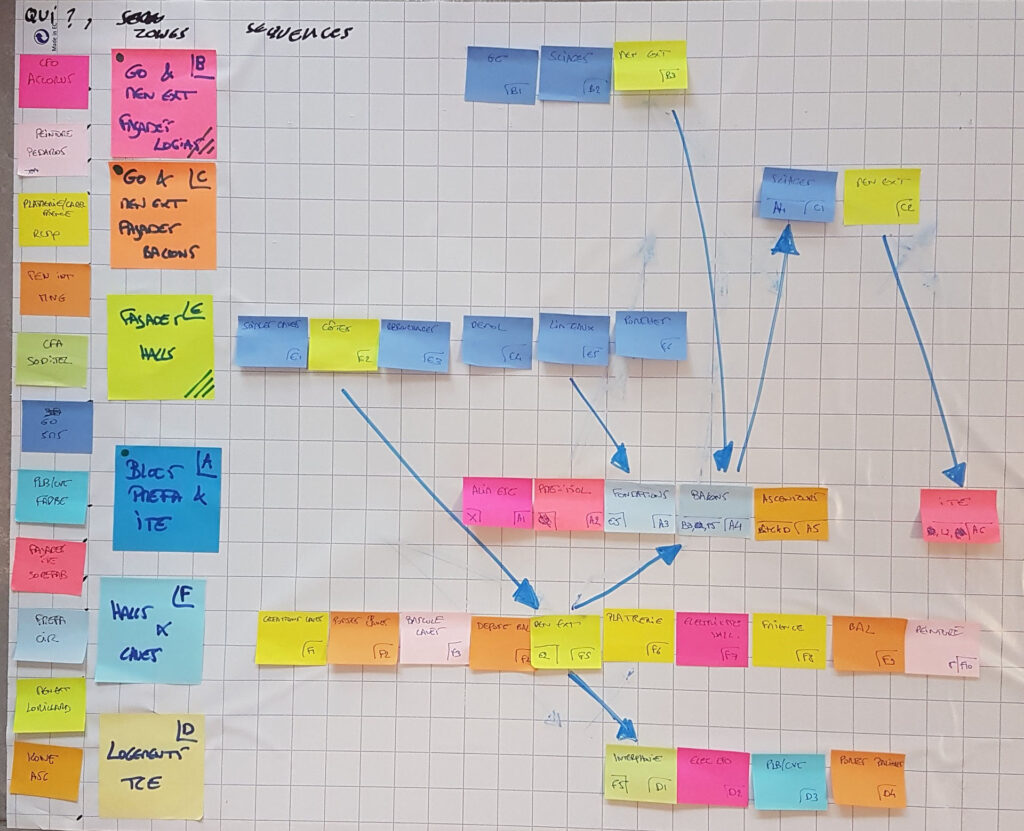

Au cours d’un accompagnement sur un chantier de réhabilitation en site occupé, je me suis retrouvé confronté à des difficultés de représentation globale du planning tant les tâches des séquences de travaux avaient des imbrications avec d’autres tâches d’autres zones.

Voici énumérées quelques complexités singulières :

- De nombreuses zones distinctes : logements, balcons, parties communes, halls, toitures terrasses, façades, espaces verts, etc…

- Des particularités par zone avec des scénarios de séquences différentes par façade suivant leur configuration existante et projetée.

- Des enclenchements précis et successifs par zone et par tâche : la mise en place des fenêtres dans les logements permet la mise en place des balcons déclenchant les travaux dans les halls et la reprise d’activité des façades.

- Des tâches précises et spécifiques à faire apparaître : Mise en place de canons provisoires, déplacement des boîtes aux lettres, dépose des gardes-corps provisoires…

Un véritable casse-tête dont l’agilité de mon informatique n’était pas encore rodé parmi les outils que j’avais à disposition. Le moindre changement avait des répercussions qu’il n’était pas toujours facile à cerner sans générer d’erreurs.

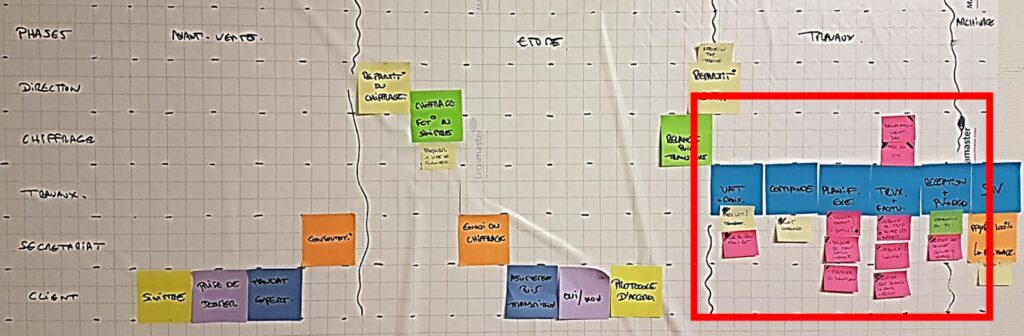

J’ai donc décidé d’appliquer le principe de la VSM sur cet exercice pour bénéficier du côté simplification par visualisation. L’idée était d’écrire le déroulement des travaux en liant les enclenchements de tâches mais cette fois-ci dans une vision très “unitaire” des choses, comme si finalement il n’y avait qu’un seul logement, qu’un seul hall etc…

VSM chantier

Cet exercice m’a surpris. Il était devenu simple de lire et de comprendre l’ensemble. Cette simplification m’a permis de me focaliser sur la valeur de ce que j’étais en train d’écrire : Manque-t-il des choses ? Est-ce réalisable ? N’y a-t-il pas des optimisations à faire ? Peut-on faire cela plus tôt / tard ?

En somme, j’avais sur une seule feuille une représentation unitaire des travaux à réaliser d’un chantier de 16 bâtiments de 4 étages dont j’arrivais à maîtriser plus clairement les enchaînements et complexités.

Évidemment, j’ai affiné ce travail en collaboration avec le coordonnateur de chantier et les entreprises. Chacun a pu à son tour apporter son expertise pour consolider cette chaîne de valeur pour le projet, pour les entreprises et pour les locataires.

Finalement, cette vision était la même que celle faite en entreprise : Les services ont été remplacés par les lieux où la valeur se crée sur un chantier, c’est-à-dire les zones de travaux.

Les cadences et travaux spécifiques par zone sont venus agrémenter cette représentation pour que celle-ci soit la plus fidèle et représentative de la réalité afin que notre intuition ne prenne pas le dessus sur nos réflexions. Ces informations ont été reprises pour l’écriture du planning chemin de fer.

Pour le pilotage de ce chantier, cette cartographie était présente et visible pour nous rappeler l’ordre et le sens des tâches que nous avions écrit. Comme pour l’expérience en entreprise, nos écarts de réalisations nous on fait réécrire ce document pour que celui-ci reste toujours notre référence de la meilleure façon dont le chantier doit se dérouler en fonction de notre expérience acquise et de vision globale.

VSM chantier intégrant cadences, travaux spécifiques, préparations amonts, blocs de travaux logements

Bilan…

La fluidification de la production m’a au départ détourné de la composante qualité alors que le Lean considère indissociablement les deux sans détour.

Souvent, nous sommes biaisé en une fraction de seconde par des a priori comme la qualité c’est beau et la production c’est sale, les deux s’opposent et donc sont incompatibles. « Il faut y aller » comme on dit. Traduction, « On contrôlera après ».

Difficile alors de donner du crédit aux post-it ou aux “petites cases” pour reprendre des termes déjà entendus que proposent souvent l’application de cette méthode.

Alors qu’en fait production et qualité marchent très bien ensemble si on les considère d’égal à égal.

A partir de là, la VSM devient véritablement un moyen pour faire de la qualité. C’est un document de travail vivant que s’améliore comme un prototype grâce à son usage et qui fédère grâce à ses apprentissages.

En conclusion, ces expérimentations détournées de la VSM issue de l’industrie m’ont permis de :

- simplifier la représentation de processus simples ou complexes.

- faire réagir et donc impliquer les acteurs.

- cibler les problèmes générés pour les améliorer.

- se focaliser sur la valeur apportée pour les autres acteurs et pour le client final.

Même méthode, même résultat.

Vous avez dit complexe ? Pourquoi ne pas essayer plutôt ?